BMS چیست ؟

سیستم مدیریت ساختمان یا BMS (Building Management System ) سیستمی است که به فعالیتها و امور ساختمانها نظارت کرده و در مواقع لازم با توجه به تغییرات شرایط محیطی، تغییرات لازم را بطور خودکار اعمال مینماید. این سیستم میتواند با توجه به کاربری ساختمان ( مسکونی، اداری، تجاری، بیمارستان و ... ) جهت آنها طراحی و اجرا شده و بر کلیه فعالیتهای اعم از باز و بسته شدن درب، ورود و خروج افراد، سیستمهای روشنایی، سیستمهای تهویه مطبوع پنجره و پرده اتاقها، صوتی و تصویری و ... نظارت داشته باشد.

ساختمانی که مجهز به سیستم مدیریت BMS باشد اصطلاحاً ساختمان هوشمند گویند. این سیستم به افراد ساکن این امکان را میدهد که از تجهیزات بطور کاراتری استفاده نموده و احساس امنیت و آسایش را در آنها افزایش میدهد و همچنین میتواند موجب صرفه جویی انرژی گردد.

این ساختمانها با استفاده از یک پارچه نمودن چهار عنصر اصلی سیستمها، ساختار، سرویس و مدیریت و با برقراری ارتباط میان آنها محیطی پویا و مقرون به صرفه بوجود آورند.

تجهیزاتی که از طریق BMS قابل کنترل هستند:

1- روشنایی

با استفاده از سیستم BMS میتوان روشنایی بخشهای مختلف ساختمان را هوشمند نمود . کنترل روشنایی شامل روشن و خاموش نمودن خودکارآنها، تنظیم سطح نور، کاهش یا افزایش و همچنین تعیین و مشاهده وضعیت آنها و امکان روشن و خاموش نمودن آنها از راه دور و بیرون ساختمان میباشد.

2 – سیستمهای حفاظتی و امنیتی

میتوان سیستمهای اعلام و اطفاء حریق، ورود و خروج پرسنل، دوربین مدار بسته و نشتی آب و آبگرفتگی و حفاظت از برق گرفتگی را نیز به سیستم BMS متصل نموده و بوسیله آن کنترل نمود.

3- در، پنجره، پرده و سایبان

بوسیله سیستم BMS میتوان این تجهیزات کنترل و وضعیت آنها مشاهده نموده و فرمامین لازم را در این خصوص صادر نمود و حتی میتوان با استفاده از حسگر اثر انگشت یا کارت مغناطیسی علاوه بر ایجاد ایمنی بیشتر به امکان طبقه بندی و زمانبندی دسترسی نیز اعمال نمود.

4- سیستمهای سرمایشی و گرمایشی ( تهویه مطبوع)

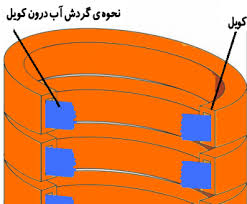

سیستمهای سرمایشی و گرمایشی میتواند شامل تجهیزات مرکزی و تجهیزات محلی میباشند تجهیزات مرکزی که در موتورخانه واقع اند مانند چیلر، دیگ آبگرم ، پمپهای سیستم ، برج خنک کن و ... میباشد و تجهیزات محلی نیز مانند

فن کوئلها، کولرهای پنجرهای و هواسازها میباشند. از طریق سیستم BMS میتوان تجهیزات مرکزی را در زمانهای مشخص و از راه دور روشن و خاموش نمود و همچنین با تغییرات شرایط محیطی تغییرات لازم مورد نیاز را اعمال نمود و همچنین این سیستم میتواند دمای اتاقها را بصورت هوشمند کنترل نموده و در صورت عدم حضور افراد نسبت به خاموش نمودن تجهیزات اقدام نماید.

5 – سیستمهای صوتی و تصویری، تجهیزات اداری

با استفاده از BMS میتوان امکان استفاده از یک آرشیو مرکزی صوتی را انتخاب و یا جهت مراسم های مختلف حالتهای از قبل تعریف شده را انتخاب و اجرا نمود و یا تجهیزات اداری را نیز از طریق این سیستم کنترل نمود.

6 – سیستم آیفون تصویری و ورود و خروج مهمانان یا مراجعه کنندگان

در مورد ساختمانهای اداری این سیستم میتواند ورود و خروج کلیه مهمانان را ثبت وحتی تصویر آنها را ضبط نمود و در ساختمانهای مسکونی نیز امکان دریافت تصویر مراجعه کننده بر روی نمایشگر و در صورت عدم حضور ثبت تصویر به همراه زمان مراجعه وجود داشته و حتی در صورت وجود اینترنت امکان برقراری ارتباط با مهمان از راه دور را مهیا سازد.

7- کنترل تأسیسات استخر، سونا و جکوزی

این سیستم میتواند بطور هوشمند این تجهیزات را روشن و خاموش نموده و دستگاههای تصفیه، دما را کنترل و سایر کنترلهای لازم را انجام دهد.

8 – سیستمهای ارتباطی

پشتیبانی خطوط تلفنی، پیامگیر، تلفن سانترال نیز از ویژگی های این سیستم به شمار میرود.

9 – وسایل الکتریکی ساختمان

در ساختمان هوشمند امکان اطلاع یافتن از وضعیت کلیه وسایل الکتریکی ساختمان و کنترل آنها وجود دارد.

10-سیستم آبیاری

آبیاری گیاهان موجود در حیاط و یا داخل ساختمان را بطور خودکار طبق برنامه از پیش تعیین شده انجام شود.

در نتیجه با استفاده از سیستم مدیریت ساختمان میتوان ساختمانها را تا سطح مورد نظر هوشمند نمود هزینه این کار نیز بسته به سطح هوشمند سازی میتواند بسیار متفاوت بوده ولی امکان پذیر میباشد.

- سیستم مدیریت انرژی ساختمان یا BEMS:

ین سیستم نیز مشابه BMS میباشد با این تفاوت که هدف آن مدیریت انرژی ساختمان میباشد . این سیستم در واقع زیر مجموعهای از BMS میباشد که توجه ویژهای به مصارف انرژی، تجهیزات انرژی بر و کنترل آنها دارد و همچنین ممکن است دستگاههای اندازهگیری مصرف انرژی نیز به این سیستم متصل و یک سری گزارشات و فرمامین کنترل لازم نیز در راستای کنترل و کاهش مصرف انرژی به طور هوشمند صادر نماید به عنوان مثال کنترل دیماند مصرفی یا کنترل روشنایی ساختمان و ...

-سیستم مدیریت روشنایی یا LMS:

سیستم مدیریت روشنایی نیز زیر مجموعهای از سیستم BMS و BEMS میباشد. این سیستم بطور خاص به مدیریت سیستمهای روشنایی می پردازد. در این سیستم میتواند با استفاده از انواع سنسورها نظیر سنسورهای حضور و نور نسبت به روشن و خاموش نمودن و یا کنترل سطح نور مکانهای مختلف اقدام نمود. و یا با استفاده از تایمر بر اساس زمان بعضی از مکانها را کنترل نمود.

با استفاده از این سیستم میتوان با آدرس پذیر نمودن منطقههای مختلف، منطقه بندی مناسبی را بوجود آورد و همچنین نسبت به حالتهای از پیش تعریف شده برای مکانهای خاص مانند آمفی تئاترها و سالنها اقدام و با تنها صدور یک فرمان اجرا نمود.

استفاده از سیستم هوشمند به همراه تجهیزات کارا میتواند مصرف بخش روشنایی را تا 75 درصد کاهش داده و صرفه جویی قابل توجهی در برق مصرفی ساختمان ایجاد نمود.

- اجزای سیستم BMS:

منظور از اجزا، کلیه تجهیزات، سیستمهای ارتباطی و نرم افزارهایی که جهت کنترل وسایل مختلف موجود در ساختمان مورد استفاده قرار میگردد میباشد.

با توجه به اینکه نیازها و خواسته های هر کاربرد میتواند بسیار متفاوت بوده ، تجهیزات و اجزا هر سیستم نیز میتواند با سیستمهای دیگر بسیار متفاوت باشد و کاربر میتواند به دلخواه خود آنها را انتخاب نماید. متداولترین اجراء BMS به شرح زیر میباشند.

1- سیستم کنترل مرکزی

این بخش مهمترین و بزرگترین جزء یک سیستم BMS بوده و هسته مرکزی آن میباشد. گاهی اوقات از یک کامپیوتر نیز به جای این سیستم استفاده میگردد ولی در اغلب موارد این بخش مستقل بوده و فقط از طریق کامپیوتر برنامه ریزی و کنترل میگردد. این بخش شامل واحد پردازنده ، کنترلرهای اصلی سیستم و کنتاکنتورها و رله هایی که با کلیه اجزاء در ارتباط اند میباشد. همچنین در این بخش کلیدهایی وجود دارند که بطور دستی قابل تغییر هستند و با تغییر آنها میتواند برنامه سیستم را تغییر داد. روشهای ارتباطی کنترل مرکزی با اجزاء مختلف میتواند از طریق خطوط برق، سیمهای باس و یا خط تلفنی باشد.

2- خطوط ارتباطی (BUS)

برای ارتباط اجزاء مختلف BMS با یکدیگر از خطوط ارتباطی استفاده میگردد این خطوط از تمام اجزاء BMS عبور کرده و امکان ارسال اطلاعات را بین آنها میسر میسازد. این خطوط میتواند بصورت سیمهای برق ساختمان، چند رشته سیم مشترک و یا بصورت امواج بی سیم باشد.

3- نقاط دسترسی و کنترل کننده (Access Point)

این بخش شامل یک نمایشگر و یک صفحه کلید و یا یک نمایشگر لمسی بوده و در نقاط مختلف ساختمان نصب شده و قابلیت کنترل و نمایش اطلاعات آن بخش ، مانند دما، وضعیت وسایل و غیره را دارا است. این بخش مانند واحد کنترل مرکزی است با این تفاوت که تواناییهای آن محدودتر است.

4 – سنسورها

سنسورهای گوناگونی با توجه به نیازهای مورد نظر و سطح هوشمند سازی میتواند در نقاط مختلف نصب گردد. انواع متداول این سنسورها عبارتند از : سنسور حضور، سنسور دما، سنسور نور، سنسور دود و ... که میتوانند مشخصات مورد نظر را تبدیل به سیگنالها و اطلاعات مورد نظر نموده و از طریق خطوط ارتباطی به کنترل مرکزی یا نقاط کنترلی ارسال مینمایند. و کنترل مرکزی یا محلی فرامین لازم را به انواع کلیدها، تایمرها و دیمرها ارسال مینمایند.

5-دیمرهای روشنایی

دیمرها امکان تنظیم نور را با افزایش یا کاهش نور لامپها بصورت الکترونیکی بوجود می آورند. با این تجهیزات میتوانند به همراه سنسور نور سطح نور محیط را با کم و زیاد شدن نور طبیعی تنظیم و یا حتی روشنایی را خاموش نمود و به این طریق صرفه جویی انرژی مینمایند.

6 – تایمرها

تایمرها جهت یک سری اعمالی که بصورت تکراری و در زمانهای مشخص انجام میشوند میتوانند مفید باشد البته کنترل مرکزی نیز قابلیت ارسال فرمان بصورت زمانی را دارند که میتواند ارزانتر از استفاده از تایمر مجزا باشد.

7 – پریزها

با استفاده از پریزهایی که قابلیت ارسال و دریافت اطلاعات از طریق خطوط ارتباطی را دارند میتوان مصرف کنندههای متصل به آنها را روشن و خاموش و یا از وضعیت آنها مطلع گردید.

8 – نرم افزار سیستم

استفاده از نرم افزار بوسیله یک کامپیوتر میتواند یکی از ابزارهای مفید و با قابلیت انعطاف بالا برای سیستم BMS باشد. حتی در مواردی تواناییهایی این نرم افزار به سیستم میدهد که کنترل مرکزی فاقد آن میباشد از جمله گزارش گیری و ثبت واقع و همچنین ارتباط بصری مناسب با سیستم.

9- Web Server

وسیله ای است که کاربر را قادر میسازد تا در هر نقطهای از دنیا از طریق اینترنت به سیستم BMS دسترسی پیدا کرده و آن را کنترل نماید. این سیستم از طرفی با خطوط ارتباطی به کنترل مرکزی متصل و از طرف دیگر به تجهیزات مانند مودم به شبکه متصل میگردد.

-فواید استفاده از سیستم BMS

مزایای اصلی استفاده از BMS را میتوان به 3 محور اصلی زیر تقسیم نمود:

1- صرفه جویی انرژی و کاهش هزینه های نگهداری

2- ایمنی

3- افزایش سطح رفاه و آسایش

1- صرفه جویی مصرف انرژی و کاهش هزینه های تعمیر و نگهداری

مطالعات نشان داده است که استفاده از سیستم هوشمند میتواند بطور متوسط 20 درصد از مصرف انرژی و هزینه های جاری ساختمان می کاهد. این سیستم علاوه بر کاهش مصرف انرژی با خاموش نمودن و کنترل آنها موجب کاهش استهلاک و افزایش طول عمر دستگاهها و کاهش هزینه های مربوطه می گردد.

2- ایمنی

در شرایط بحرانی با ارسال سریع و به موقع اعلام خطر میتواند در جلوگیری از حوادث و کاهش اثرات آن نقش مؤثری داشته و به طور خودکار پیامهای اضطراری را به افراد یا ارگانهای ذیصلاح ارسال نماید. همچنین کنترل درب و مبادی ورودی و اتصال آن به دوربینهای مدار بسته و دستگاههای ثبت ورود میتواند ایمنی سیستم را بطور قابل ملاحظه ای افزایش دهد.

3- راحتی

این سیستم میتواند بسیاری از کارهای تکراری و بازرسیهای مورد نیاز را بطور هوشمند انجام دهد.

بطور مثال با حضور افراد نسبت به روشن شدن روشنایی و فن کوئل اقدام نماید و یا آبیاری فضای سبز و باغچه را بطور خودکار انجام دهد و یا با تنها فشار یک دکمه حالتهای از پیش تعریف شدهای را اجرا نماید. و یا دما و نور و رطوبت مکانها را در حد مطلوب تنظیم نماید.